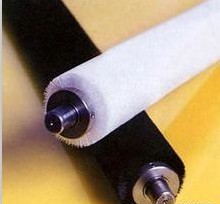

?毛刷輥

?毛刷輥

毛刷輥加工的注意事項(xiàng)

一、革面有道痕:1.糊料或表面處理劑中有異物雜質(zhì),應(yīng)徹底清除。2.鋼帶表面有較深的劃痕,應(yīng)調(diào)換新鋼帶;

二、革面花紋不清:1.壓花輥放置不水平,應(yīng)調(diào)整到水平位置。2.輥面溫度不均勻,兩端溫度較低,應(yīng)在低溫處增加輔助熱源,使輥面溫度分布均勻;

三、卷取貯存后革面有布紋:1.壓花后冷卻不足,應(yīng)加強(qiáng)冷卻。2.貯存環(huán)境溫度太高,應(yīng)在低溫環(huán)境中貯存成品;

四、革面有規(guī)則性的疵點(diǎn):1.壓輥或壓花機(jī)橡膠輥輥面上有雜質(zhì),應(yīng)徹底清除輥面上的雜質(zhì)。2.輥筒表面缺陷,應(yīng)修磨輥面,清除輥面缺陷;

五、革面起大泡:1.發(fā)泡溫度太高,應(yīng)適當(dāng)降低塑化烘箱的發(fā)泡溫度。2.糊料中水分含量太高,應(yīng)去除糊料中的水分或換用水分含量較低的糊料。3.布基潮濕,應(yīng)進(jìn)行烘干處理;

六、發(fā)泡后泡孑一肖失:1.壓花輥輥隙太小,應(yīng)適當(dāng)減小壓花輥的壓力,增大輥隙。2.牽引力太大,應(yīng)適當(dāng)減小泡沫人造革的牽引拉力;

七、革面起凸泡:1.原料潮濕,應(yīng)進(jìn)行預(yù)干燥處理。2.配方中易揮發(fā)物含量太高,應(yīng)在發(fā)泡配方中避免使用揮發(fā)性添加劑。3.添加劑選用不當(dāng),應(yīng)使用快速凝膠增塑劑和較慢速催發(fā)劑,同時(shí),應(yīng)采用較高的起始溫度;

八、革面發(fā)泡不均勻:1.增塑溶膠中空氣含量太多,應(yīng)將糊料進(jìn)行脫氣處理。2.發(fā)泡劑分散不良,應(yīng)將發(fā)泡劑與增塑劑一起研磨;

九、革面橫向厚度不均勻:1.涂層橫向厚度不均勻,應(yīng)適當(dāng)調(diào)整涂刮機(jī)的輥間距離,使涂層厚薄均勻。2.塑化發(fā)泡烘箱溫度不均勻,應(yīng)適當(dāng)調(diào)整烘箱溫度,使溫度均勻分布;

十、泡沫層與布基粘合不牢或剝離:1。凝膠溫度太高,應(yīng)適當(dāng)降低預(yù)熱烘箱的溫度。2.

毛刷輥離布基太遠(yuǎn),應(yīng)適當(dāng)調(diào)整毛刷輥輥面與布基的距離開車時(shí)泡沫層不能從鋼帶上剝離下來(lái) 鋼帶溫度太高,應(yīng)適當(dāng)降低;

十一、鋼帶變形偏斜:1.鋼帶受熱不均局部變形,應(yīng)在開車升溫前先使鋼帶運(yùn)轉(zhuǎn),待鋼帶冷卻后再停車。2.張力輥筒不平行,使鋼帶運(yùn)轉(zhuǎn)時(shí)偏斜,應(yīng)及時(shí)調(diào)整鋼帶張力,使其在張力輥中部運(yùn)轉(zhuǎn);

十二、涂膜變色:1. 催發(fā)劑及穩(wěn)定劑使用不當(dāng),應(yīng)避免含鉛催發(fā)劑與含硫錫穩(wěn)定劑一起使用。例如,在內(nèi)層使用了含鉛催發(fā)劑,在面層使用了含硫錫穩(wěn)定劑,就會(huì)導(dǎo)致涂膜變色;

十三、布基透油:1.預(yù)熱烘箱溫度太低,應(yīng)適當(dāng)提高預(yù)熱烘箱的溫度或關(guān)閉小排風(fēng)口。2.糊料粘度太低,應(yīng)適當(dāng)提高。

以上就是

毛刷輥加工人造革的注意事項(xiàng),如想了解更多關(guān)于毛刷輥的信息請(qǐng)登錄:

http://www.rmunihei.cn